骨材は資源の枯渇が世界中で叫ばれる希少性の高い資源。

しかし、骨材製造は古くからのスタイルの業務を継続しているケースが多く、デジタルを活用した改善が遅れていました。

工場全体のデータ化を検討する際に、投入原石の重量、製品製造量、物流などはデータ化が可能ですが、原石の状態はデータ化が難しい状況でした。

今回、特許を取得したシステムは、骨材製造プラントの工程を、デジタル化することで、生産性を上げることを目的としています。

生産性向上につなげるために原石のどの特徴を対象にするか?から始まり、実現可能性・汎用性・持続性も検討し、「原石のサイズ」を「AI」でデータ化することに至りました。

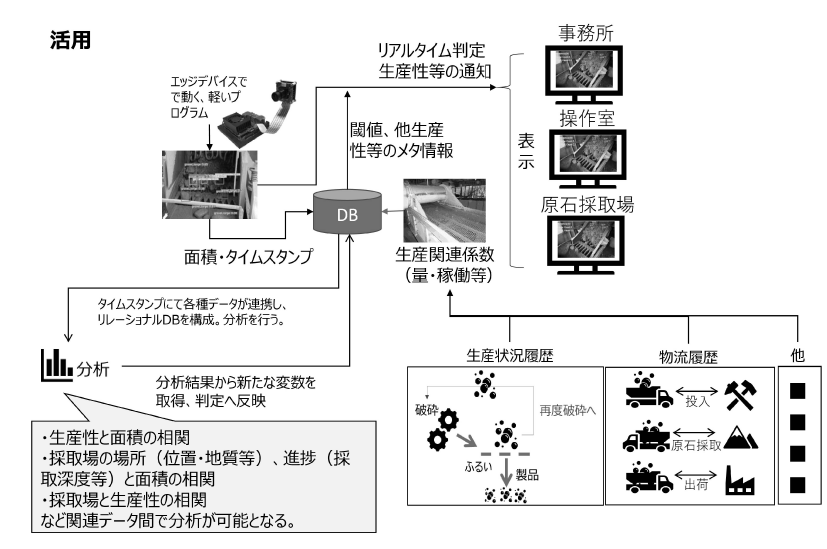

原石の状態をAIで数値化するソリューションを導入することで、起点となる原石に関わる工程のデータ化が可能となり、全体工程のデータ化並びにデータによる最適化が可能となりました。

当社ではDXを推進するにあたり「自社」と「社会」の両面から考えた際に、建設関連事業の中の「骨材」というテーマが最も必要性が高いと考えました。大きくは下記の2つの理由です。

1つ目は、骨材は資源の枯渇が世界中で叫ばれるようになっており戦略資源になっています。日本も同様にその希少性が高まっています。こういうマクロな事情は関係者は知っていることですが、一般的にはほとんど知られていないのではないでしょうか?希少性の高い資源ですから、全体工程を見直す広い視点で改善をしていきたい、そのためには全体の数値化が必要と考えました。

2つ目は、ミクロな視点ですが、原石採取現場では原石の採取量が重要ですが、採取した骨材の状態が製造全体の効率性に影響することが、なかなか可視化できない状況でした。1例でいれば、製造工程で使用する破砕機への影響。維持管理に年間でも大きなコストが発生しています。稼働時間以外の設備の摩耗などを代理する数字として活用できますし、その数字は採取時にも製造全体を踏まえた効率的な採取や積載ができるようになります。

上記の現状がサスティナブル(持続可能性)という視点と合致し、骨材事業の状況を見つめなおすことにしました。そして、その結果、様々な工程でデジタルやAIを取り入れることで、改善できるポイントを各所に見つけることができると考えています。